Salīdzinot ar tradicionālo mangāna tēraudu vai instrumentu tēraudu, volframa karbīda āmuriem ir ievērojamas priekšrocības nodilumizturības un kalpošanas laika ziņā. Lai gan mangāna tēraudam vai instrumentu tēraudam arī ir zināma nodilumizturība, volframa karbīda āmura dzirnavu asmenim ir augstāka cietība un spēcīgāka nodilumizturība, īpaši strādājot ar cietiem materiāliem.

Volframa karbīda āmura-naža drupinātājs tiek plaši izmantots dažādu materiālu rupjai un vidējai drupināšanai ar spiedes stiprību zem 320 megapaskāliem. Tam ir liela drupināšanas pakāpe, vienkārša darbība, pielāgošanās spēja dažādiem materiālu veidiem un spēcīga drupināšanas jauda, un tas aizņem lielu daļu drupināšanas iekārtu jomā. Āmuru-naža drupinātājs ir piemērots dažādu trauslu materiālu un minerālu drupināšanai, un to plaši izmanto dažādās nozarēs, piemēram, elektronikā, medicīnā, keramikā, polikristāliskā silīcija, kosmosa, optiskā stikla, bateriju, trīs bāzes fluorescējošo pulveru bateriju, jaunās enerģijas, metalurģijas, ogļu, rūdas, ķīmiskās rūpniecības, būvmateriālu, ģeoloģijas u.c. jomā. Turklāt drupinātājs var mainīt atstarpi starp lietotāju vajadzībām un pielāgot izvadīto daļiņu izmēru, lai apmierinātu dažādu drupinātāja lietotāju dažādās vajadzības. Āmuru-naža drupinātāji galvenokārt paļaujas uz triecieniem, lai sasmalcinātu materiālus. Drupināšanas process ir aptuveni šāds: materiāls nonāk drupinātājā un tiek sasmalcināts ar ātrgaitas rotējošas āmura galvas triecienu. Sasmalcinātais materiāls iegūst kinētisko enerģiju no āmura galvas un ar lielu ātrumu plūst uz deflektoru un sieta stieni rāmja iekšpusē. Vienlaikus materiāli saduras viens ar otru un tiek vairākkārt sasmalcināti. Materiāli, kas ir mazāki par atstarpi starp sieta stieņiem, tiek izvadīti no spraugas, un daži lielāki materiāli tiek atkal sasmalcināti, āmura galviņai triecienot, slīpējot un saspiežot pret sieta stieni. Materiāls tiek izspiests no spraugas ar āmura galviņu, tādējādi iegūstot vēlamā daļiņu izmēra produktu.

Produkta īpašības:

1. Īpaši zems nodilums (PPM) var novērst materiāla piesārņojumu.

2. Ilgs kalpošanas laiks un zemas kopējās ekspluatācijas izmaksas.

3. Āmura galva ir izgatavota no volframa karbīda materiāla, kas ir izturīgs pret nodilumu, koroziju, triecieniem un augstu temperatūru.

4. Strādājot, putekļi ir mazi, troksnis ir zems un darbība ir vienmērīga.

Volframa karbīda āmuri ir piemēroti dažādu materiālu, tostarp cietu materiālu, piemēram, kukurūzas, sojas miltu, sorgo u.c., sasmalcināšanai. Volframa karbīda āmuru gabaliem ir augsta cietība un nodilumizturība, kas var efektīvi samazināt nodilumu un pagarināt kalpošanas laiku saspiešanas procesā. Turklāt volframa karbīda āmuru gabaliem ir arī izturība pret skābēm, sārmiem, zemas temperatūras izturība, ugunsizturība un citas īpašības, kas ir piemērotas dažādām skarbām darba vidēm.

Volframa karbīda āmura sitēja raksturojums un pielietojuma scenāriji

Augsta cietība: Volframa karbīda āmura sitējam ir ārkārtīgi augsta cietība, un tas var sagriezt un sasmalcināt gandrīz jebkuru citu materiālu.

Nodilumizturība: Pateicoties augstajai cietībai, volframa karbīda āmura dzirnavu sitamie smalcināšanas procesā nodilst ļoti maz un ir piemēroti ilgstošai lietošanai.

Augsta temperatūras izturība: Volframa karbīda āmura sitējam ir lieliska izturība pret augstu temperatūru un tas var saglabāt savu veiktspēju ātrgaitas darbības laikā.

Plaša pielietojamība: Piemērots dažādām skarbām darba vidēm, piemēram, skābju izturībai, sārmu izturībai, zemas temperatūras izturībai, ugunsdrošībai utt.

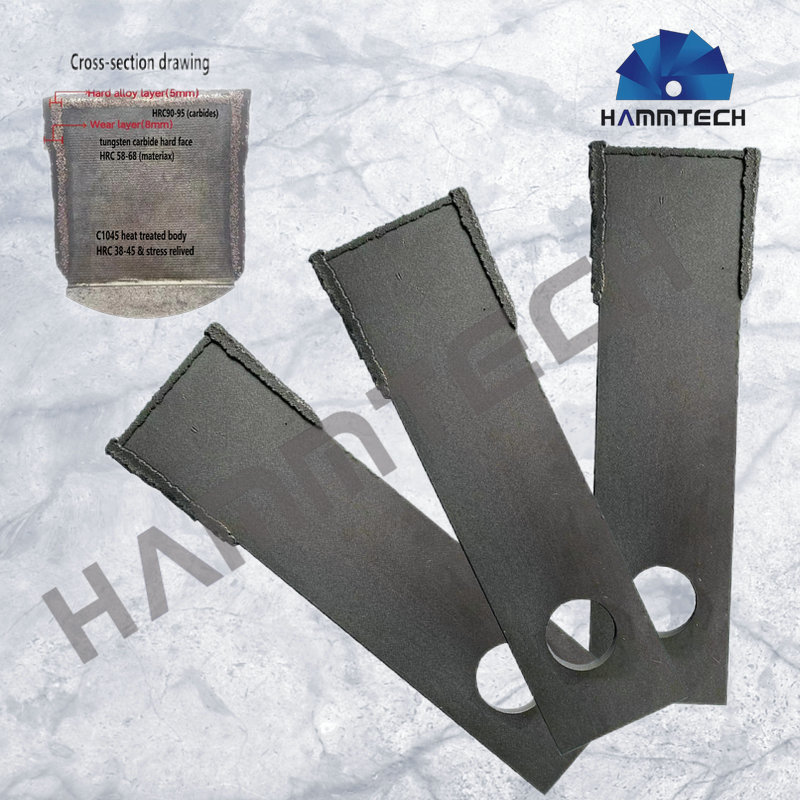

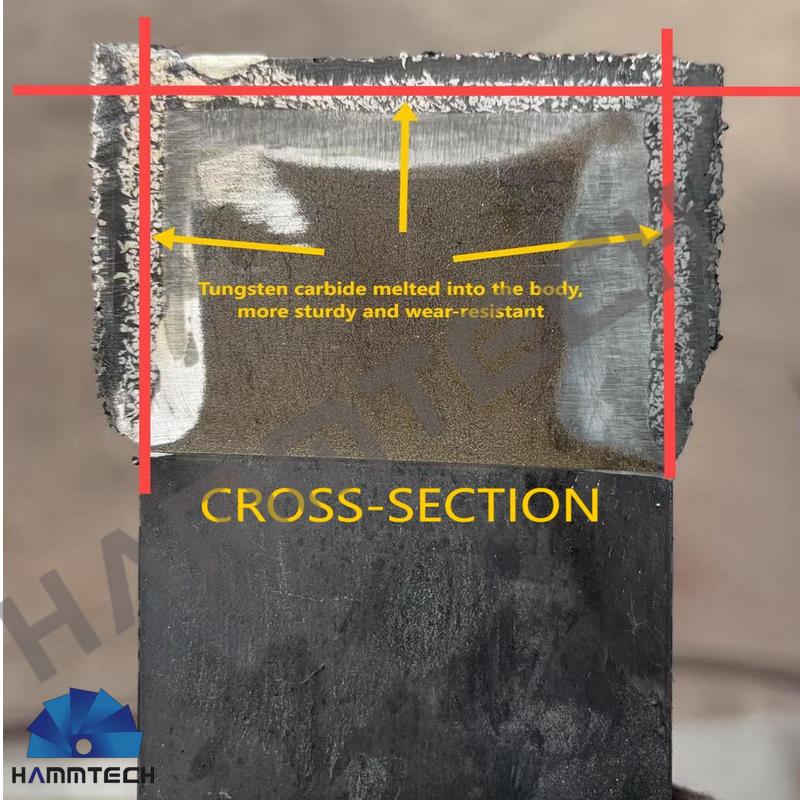

Mūsu volframa karbīda āmura asmeņu unikalitāte;

Mēs izmantojam cieto sakausējumu daļiņu metināšanas tehnoloģiju, kas uz sagataves virsmas veido augstas temperatūras metāla kausējuma baseinu un vienmērīgi nosūta cieto sakausējumu daļiņas kausējuma baseinā. Pēc atdzesēšanas cieto sakausējumu daļiņas veido cieto sakausējumu slāni. Metāla korpusa kušanas un sacietēšanas rezultātā veidojas nodilumizturīgs slānis, un nerodas tādas problēmas kā atšķirīgas metināšanas plaisas vai lobīšanās.

Publicēšanas laiks: 2024. gada 20. decembris